エレクトロフォーミング(電鋳)の優位性

エッチング加工やレーザー加工に限界を感じていませんか?

エッチング加工やレーザー加工との比較

| エッチング | レーザー | エレクトロフォーミング(電鋳) | |

|---|---|---|---|

| バリの少なさ | ○ | △ | ○ |

| 内壁の平滑性※ | ○ | △ | ◎ |

| 印刷形状の均一性 | ○ | △ | ◎ |

| 穴形状精度 | ○ | △ | ○ |

| 超微細加工 | △ | ○ | ◎ |

| トップとボトムの差 | 有 | ほぼ無 | ほぼ無 |

| はんだペースト充填量の バラつき(メタルマスク)※ | 多 | 多 | 少 |

※について、下の図、写真にてご参照ください。

製品の比較

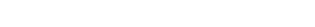

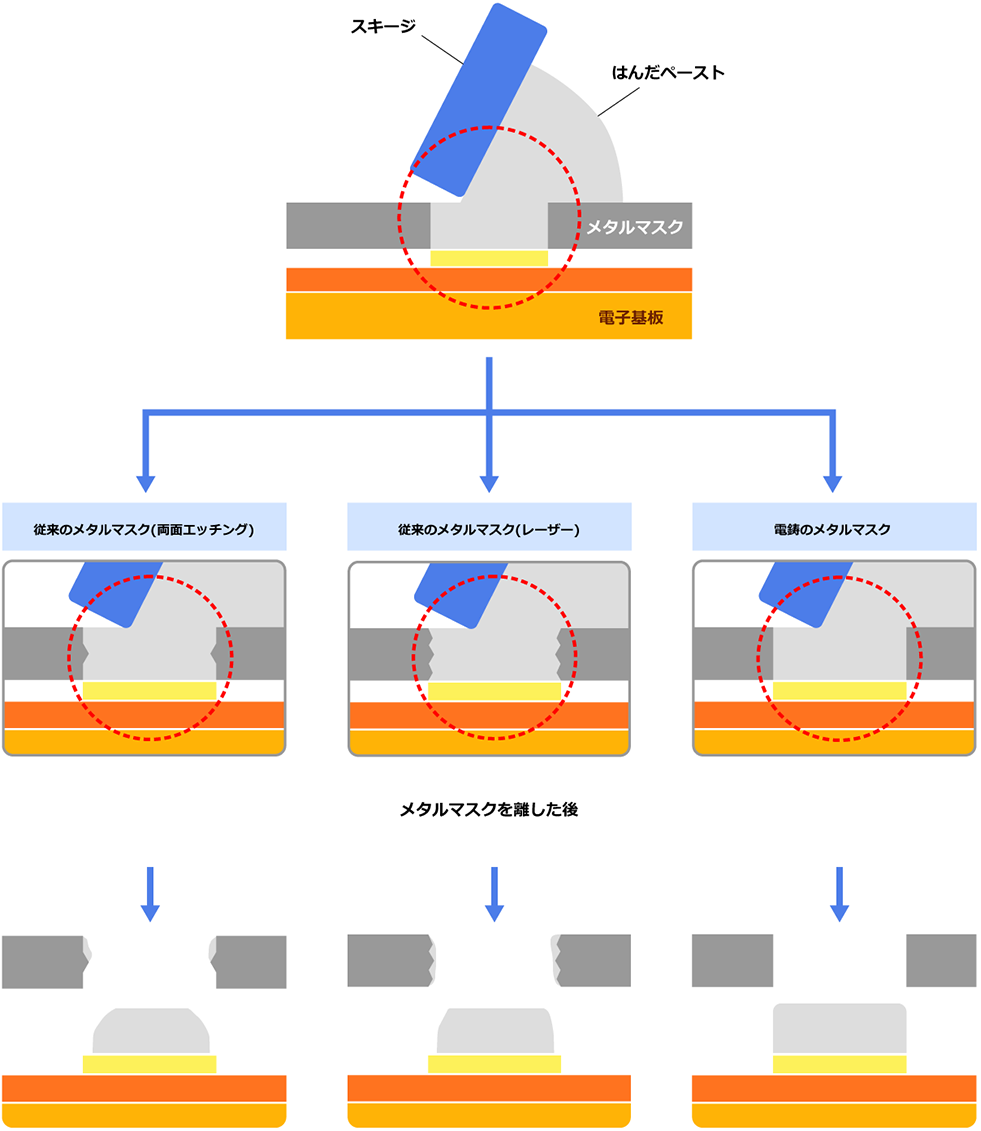

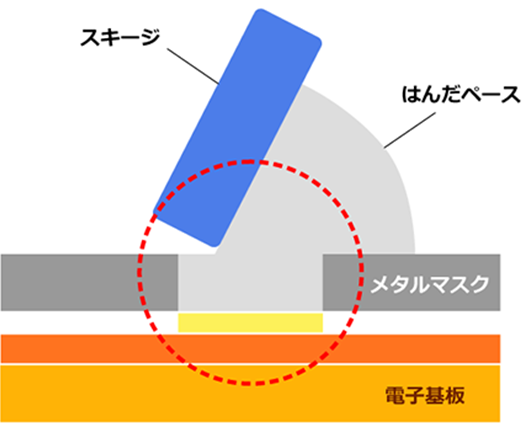

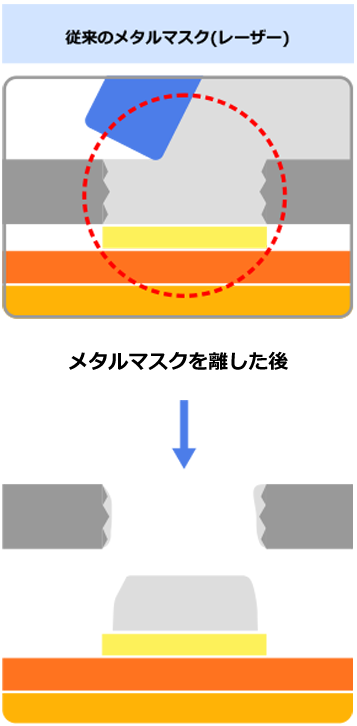

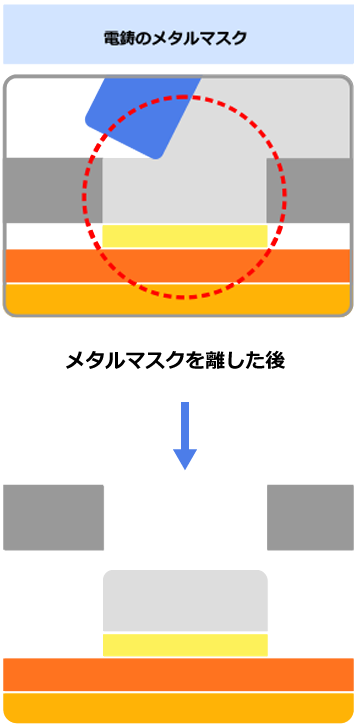

実装用メタルマスクを使用した印刷状態の比較

-

板の両面からエッチングされていくが、サイドエッチのために断面形状は肉厚中央部に出っ張りが生じる。ここにペーストが残留してしまい、はんだ量にバラつきが発生しやすくなる。

-

メタルマスク開孔の壁面が粗い仕上がりとなるため、はんだペーストの壁面への付着が多くなり、はんだ量にバラつきが発生しやすくなる。

-

メタルマスク開孔の壁面が滑らかな仕上がりのため、はんだペーストの壁面への付着が少なく、さらにフッ素コーティング処理を行うことにより、はんだ抜け性に優れており、良好な印刷仕上がりとなる。

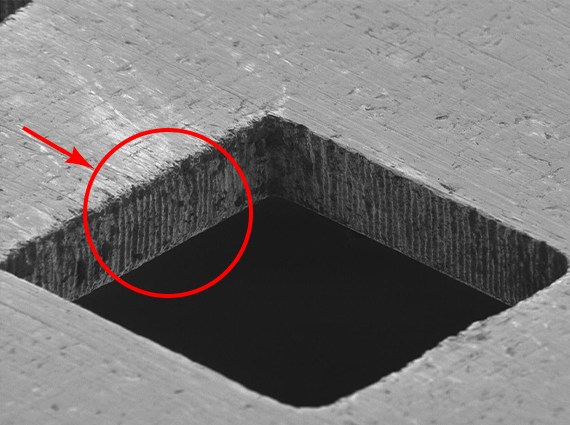

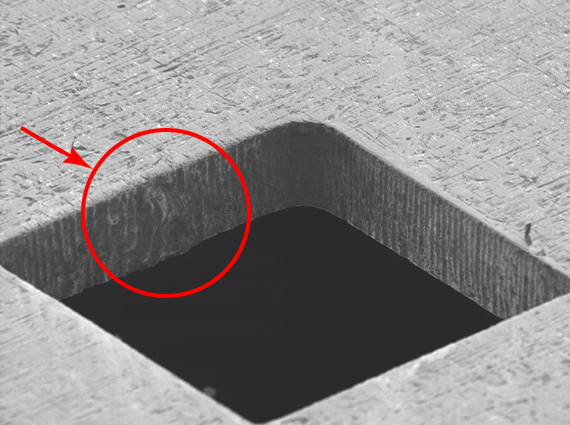

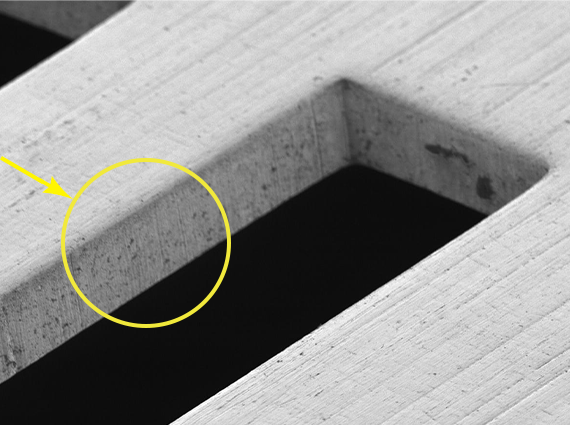

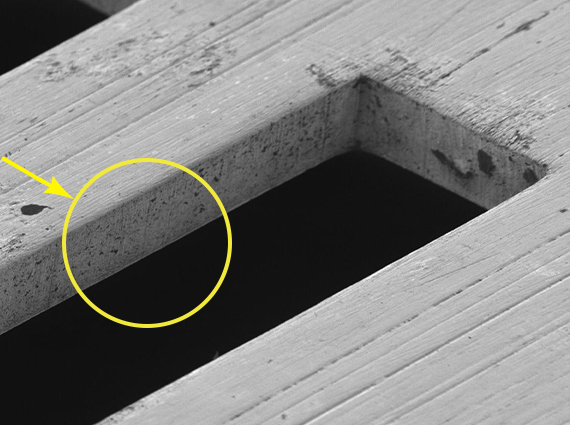

実装用メタルマスクの内壁の比較

-

従来の加工方法(レーザー) 表

-

従来の加工方法(レーザー) 裏

従来のメタルマスクは、開孔壁面が粗い仕上がりとなる。

-

エレクトロフォーミング(電鋳) 表

-

エレクトロフォーミング(電鋳) 裏

エレクトロフォーミング(電鋳)工法のメタルマスクは、微細加工の対応と開孔部壁面の滑らかな仕上がり!

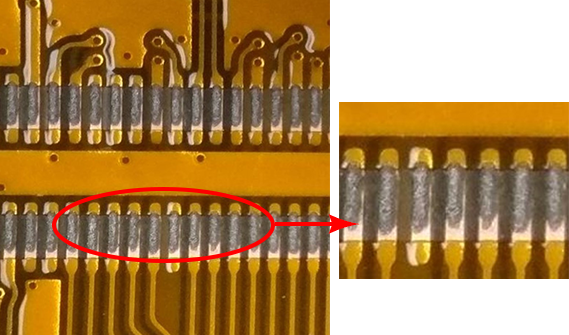

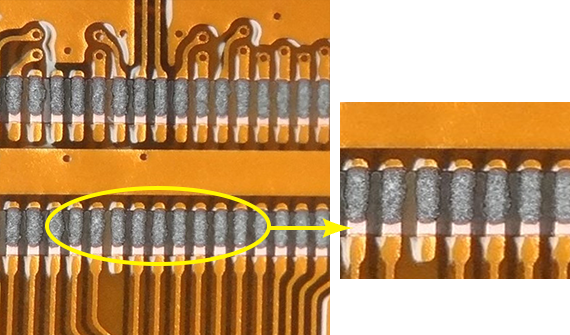

電子基板にはんだペーストを印刷した後の比較

-

従来のメタルマスクを使用

●従来の工法でつくられたメタルマスクは形状が不均一で、充填量もバラつきが大きい。

-

エレクトロフォーミング(電鋳)工法でつくられたメタルマスクを使用

●エレクトロフォーミング(電鋳)工法のメタルマスクは形状が均一で、充填量も十分である。